Introduction

Le Juste à Temps, ou Just In time en anglais, est un des piliers de la performance industrielle et de l’amélioration opérationnelle. Ses principes sont originaires du Japon et ont été élaborés en situation de crise dans l’industrie automobile du milieu du XXème siècle par Taiichi Ono, fondateur du système de production de Toyota. Ces méthodes visent à réduire le besoin en fond de roulement d’une entreprise pour accroître sa rentabilité.

Cela se traduit par une réduction du temps écoulé dans le processus de production et donc une augmentation du Throughput Rate (ou Débit du système en français), pour mettre à la disposition du client un produit fini dans le délai souhaité.

Par extension, ces méthodes tendent à l’élimination de tous les défauts et gaspillages de l’entreprise, imprégnant jusqu’à son mode de management : des principes théorisés notamment sous l’appellation du Lean Management, mais que l’on retrouve également dans la Théorie des Contraintes, ou encore le Throughput Accounting.

Une approche systémique

Les méthodes du Just-In-Time sont indissociable de la notion d’optimisation des flux de la Supply Chain. Son but ultime est le retour sur investissement (ROI), et c’est l’action coordonnée de tous les départements qui permettra d’optimiser ce résultat, sachant que la seule clé pertinente qui évalue un bon ROI est la rapidité des flux.

Notons ici une contradiction fondamentale trop souvent ignorée : la recherche prioritaire du prix de revient unitaire minimal est et sera toujours inconciliable avec l’amélioration du Retour sur investissement (ROI). En effet, donner la priorité au prix de revient unitaire minimal entraîne inévitablement une augmentation des stocks et se fait au détriment du taux de service.

Dans ce cadre, les indicateurs “traditionnels” de type : prix de revient, productivité, panier moyen, etc. ne donnent une vision que parcellaire de la réalité physique sous-jacente. Rappelons-nous ce bon vieux précepte de la théorie des systèmes : la somme des optimums locaux ne correspond pas à l’optimum global. Ainsi, l’usage unique de ces indicateurs est le meilleur moyen de ne pas identifier les potentiels d’optimisation des flux de la Supply Chain. Face à ce risque, il est nécessaire d’adopter une approche systémique en se concentrant sur le flux de création de valeur ajoutée pour le client.

Pour être performantes, les méthodes du Juste à Temps doivent ainsi favoriser la synchronisation de l’ensemble de la Supply Chain et viser à un meilleur équilibre des flux, qu’ils soient de matières ou d’information.

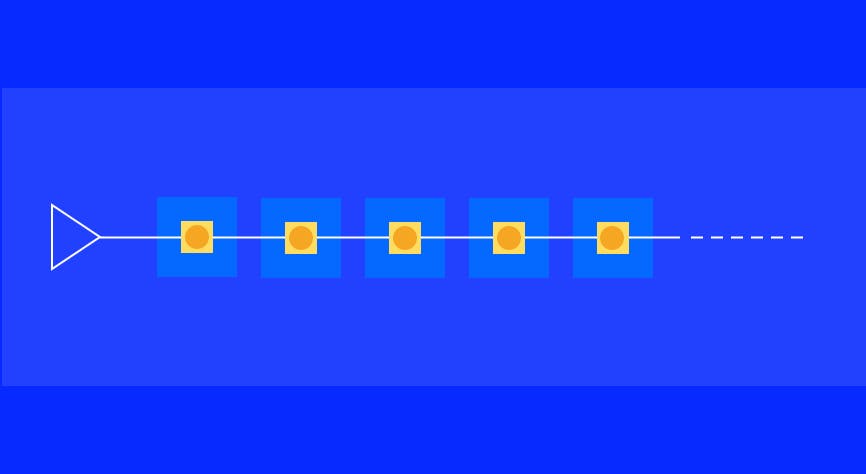

5 étapes vers la puissance opérationnelle

Étape #1 : Lisser la demande

Cette première étape consiste à saturer la capacité des ressources par le lissage de la demande commerciale. Le principe est de fabriquer la demande exacte des clients dans le temps de production effectif. Cela exige de gérer sur stock les produits courants et standardisés, et sur délai les produits spécifiques comprenant une personnalisation. Ici, on utilisera en amont des objectifs de réduction du coût unitaire, et en aval des objectifs de délais très tendus. La gestion sur stock des produits standardisés peut également être soutenue par la mise en place de « buffer », ou de zones tampons en français, capable d’absorber les variations de la demande.

Le lissage de la demande se constitue lors de l’élaboration du Plan Industriel et Commercial – PIC qui intègre les directives concernant la segmentation de la demande, le dimensionnement des stocks, les ajustements des capacités (temps travaillés, variabilité des cadences). Il s’agit ici d’anticiper les pics de charge, en développant la capacité d’optimisation multi-sites, c’est à dire : l’optimisation des flux entre les différents sites de production. Par exemple : transférer des commandes d’une entité à une autre, en fonction d’un critère de capacités et/ou de géolocalisation.

Étape #2 : Fractionner et niveler la production

Le fractionnement et le nivellement de la production, aussi appelé système Heijunka, consiste à fabriquer toutes les variétés de produits, en petites quantités et le plus fréquemment possible. Il est à l’opposé de la production traditionnelle dite en rafale avec peu de changements d’outils, peu fréquents. Il nécessite un plan ordonnancé qui détaille les séquences de production et indique avec précision quel composant sera produit, à quelle séquence et sur quelle ligne. Ce plan ordonnancé est fixé sur un horizon temps ferme qui ne dépasse généralement pas 20 jours.

Étape #3 : Cadencer les processus de production

Le takt time est le rythme nécessaire pour fabriquer exactement la demande dans le temps de production effectif. Il est à noter une différence significative entre le takt time et le temps de cycle : le temps de cycle est la fréquence à laquelle une pièce est complétée par un processus de production donné, tandis que le takt time indique à quelle fréquence une pièce doit être complétée par un processus donné afin de répondre à la demande. Le takt time indique donc le rythme de production : c’est la demande du marché qui entraîne la production.

Pour éviter les stocks intermédiaires, surcapacités et temps d’attente, les différents processus sont autant que possible synchronisés sur le takt time, et organisés par flux de produits. Dans certaines industries, le takt time au sein des chaînes d’assemblageest de l’ordre de la minute, les séquences de production sont donc équilibrées à chaque poste afin de suivre ce rythme.

Étape #4 : Régler les problèmes au plus tôt et à la source

Aussi appeler la méthode Jidoka, cette étape consiste à empêcher les défauts et/ou ralentissements de se propager dans le système par la mise en place d’un mode de réaction rapide. Le but recherché est une production « Bon du premier coup ».

Pour illustrer cette démarche, la métaphore du lac et des rochers est fréquemment utilisée : l’eau dans le lac représente le niveau de stock qui masque les dysfonctionnements, à savoir les rochers au fond du lac. En baissant le niveau de l’eau, on fait apparaître les rochers. La logique du Just In Time, et par extension du Lean Manufacturing, étant de réduire les niveaux de stocks, les dysfonctionnements doivent être résolus au fur et à mesure qu’ils apparaissent.

Le Jidoka incite donc à la mise en place de boucles courtes d’identification de la non-conformité et de réaction immédiate. Cela demande aux responsables de production d’avoir la capacité de :

- Ajuster et/ou ré-ajuster leur planning à la volée,

- Analyser les causes fondamentales des perturbations pour éviter leurs récurrences.

Plusieurs outils peuvent venir soutenir cette approche Jidoka, parmi eux on peut citer des outils de représentation du système productif et logistique en flux de valeurs tels que le Value Stream Mapping – VSM ou le Material & information Flow Analysis – MIFA, qui permettent de mettre en évidence les retards, goulots, temps d’attente et tout autres types de dysfonctionnements, de les analyser et de les corriger.

Étape #5 : Standardiser les flux en amont

La capacité de standardiser les flux en amont est la conséquence du travail du lissage de la demande et de fractionnement de la production présentés dans les étapes 1 et 2. La désignation de ce procédé est le E-kanban : il s’agit de calculer le réapprovisionnement en fonction de la consommation à venir, autrement dit, du carnet de commandes.

Cela consiste à s’affranchir des états de stock centralisés utilisés dans le Material Resource Planning – MRP pour privilégier la mise en place de boucles d’informations locales limitées dans le temps :

En séquençant une journée de production en tranche horaire de même durée, les besoins en composants deviennent réguliers et prédictibles. Le système E-kanban permettra de commander aux fournisseurs ou à la logistique les composants juste nécessaires pour produire chaque tranche horaire dans une journée de production. Il est ainsi possible de cycler et d’optimiser les flux de distribution vers les ateliers.